客服电话

0571-63599807

一、为什么要生产金属锂?

锂是目前新能源领域的“明星金属”,不仅是锂电池正负极的重要材料,从手机电池到电动汽车,从航空航天合金到未来核聚变能源,锂的身影无处不在。

但金属锂的化学活性极高,在自然界中找不到单质形态,只能以矿物或盐类的形式存在。要得到高纯度金属锂,电解法几乎是唯一可行的工业化路线。

二、为什么用电解?

对于活泼金属(如锂、钠、钾等),常见的冶炼方式—如碳热还原—几乎行不通,因为它们的氧化物极其稳定,难以用碳或氢还原。

水溶液电解也不行,因为在还原这些金属前,水会先被电解产生氢气。

因此,只能选择在高温下电解熔融盐类化合物来制备金属锂。

三、锂电解的基本原理

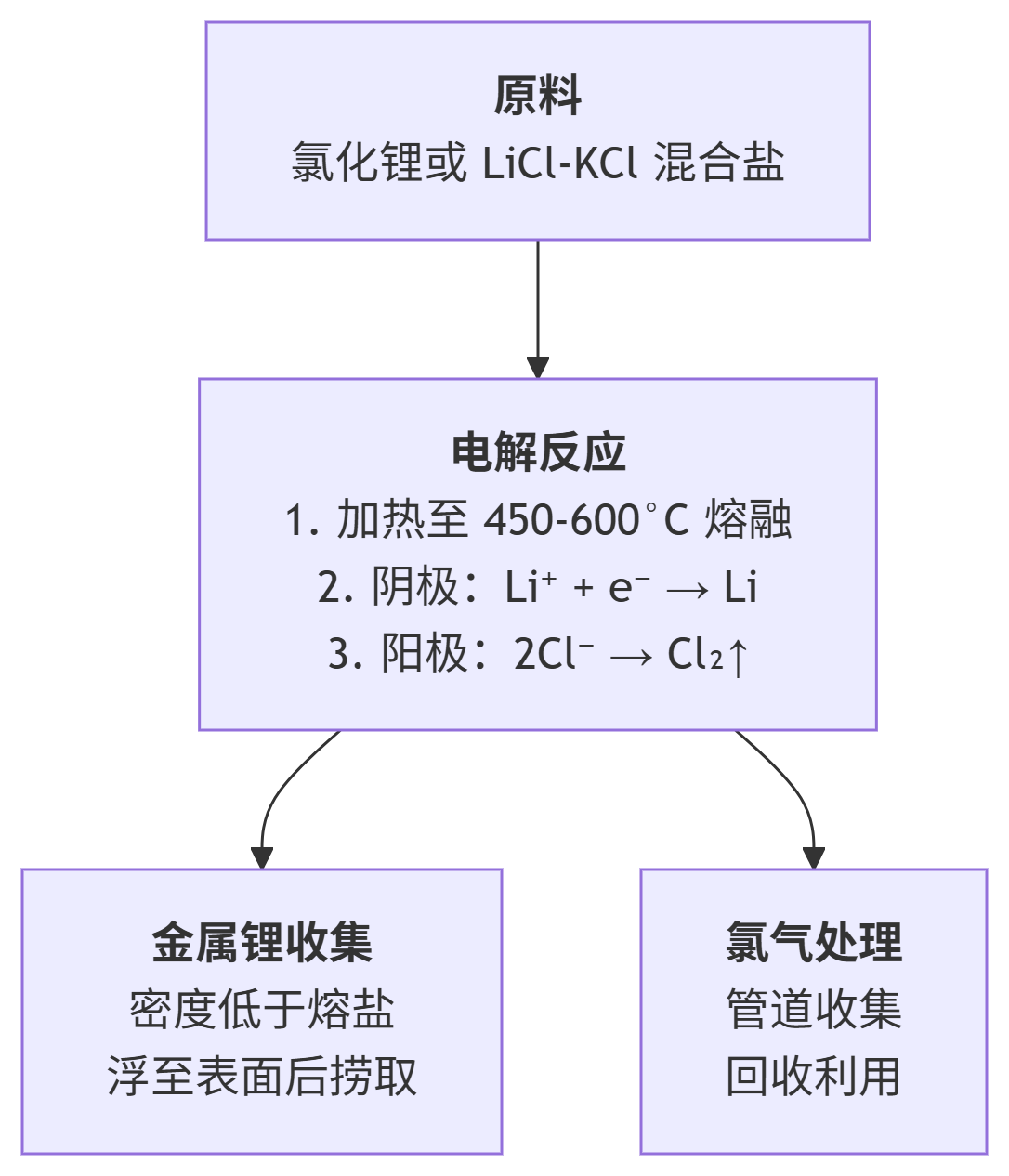

工业上常用的原料:氯化锂(LiCl)或氯化锂与氯化钾(LiCl-KCl)的混合盐。

电解质熔化:加热到约450~600℃,使盐完全熔融。

通电分解:阴极(负极):Li⁺ + e⁻ → Li(金属锂析出)

阳极(正极):2Cl⁻ → Cl₂↑(氯气逸出)

产物收集:金属锂密度低于熔盐,会浮在表面,便于收集;

氯气则通过管道排出并回收利用。

四、锂电解的难点与挑战

高温腐蚀性强:熔盐在高温下对内衬、阳极和阴极材料都有严重腐蚀,材料要求高,需要选择高耐腐蚀材料。

能耗高:保持熔盐在高温下熔融需要大量热量,同时电解过程本身消耗大量直流电能;需要改进保温、热回收、降低槽压降等方法来节能。

气体副产物处理:氯气具有毒性和腐蚀性,工业上必须配置多级碱液吸收系统,保证排放安全达标。

纯度要求严苛:杂质(尤其是水和氧)会降低电流效率并污染锂产品,因此原料预处理也是关键环节。

五、现代锂电解槽的设计思路

提升电流效率:通过电极结构优化,减少锂与氯气的二次反应。

降低能耗:优化槽体保温性能,减少热量损失。

延长寿命:选用高耐腐蚀材料作为内衬。

提高安全性:完善氯气收集和防泄漏系统。

六、嘉悦智能的布局与优势

杭州嘉悦智能设备有限公司在熔盐电解装备领域有多年技术积累,目前已开发出多款适用于轻金属(Li、Na、Mg、Ca等)的电解设备方案:

双温区加热系统:独立控制电解区与收集区温度(最高 1000℃,精度 ±1℃),快速升降温,减少热量损失。

模块化电解系统:腐蚀耐用的电解槽和可定制的电解室,支持不同规模(百克级到公斤级)生产需求,适配直流电源或科研级电化学工作站。

惰性气氛保护:配置手套箱系统,将电解装置与外界隔绝,防止吸湿导致熔盐性能劣化,可选自动传输模块提升操作效率。

副产物处理系统:多级碱液吸收塔+喷淋冷却,安全吸收氯气等副产物,确保环保与安全。

副产物处理系统:多级碱液吸收塔+喷淋冷却,安全吸收氯气等副产物,确保环保与安全。

收集优化:金属锂因密度低漂浮在熔盐表面,通常用金属漏勺人工捞取;可选真空吸铸法(但要解决管路易被熔盐堵塞的问题)。

随着人工智能的发展,中杭嘉悦也在向自动化的方向前进,帮我将这点补充进去

七、结语

锂电解是一门兼具化学与工程技术的交叉学科,从矿石到电池级金属锂,每一步都需要严谨的工艺与设备支持。随着新能源产业的持续发展,对高效、安全、稳定的锂电解技术需求将越来越大。

中杭嘉悦将持续在这一领域深耕,为高校、科研院所和企业提供值得信赖的设备与解决方案。

浙公网安备33018302001591号ICP备案编号:浙ICP备2022013385号-2

浙公网安备33018302001591号ICP备案编号:浙ICP备2022013385号-2